セビロ屋・泉さんと

工場長・岩下さんは

「ビスポークよりすごい

工場製スーツ」を

つくりたい! (3)

撮影・文/山下英介

制作協力/ファイブワン・ファクトリー

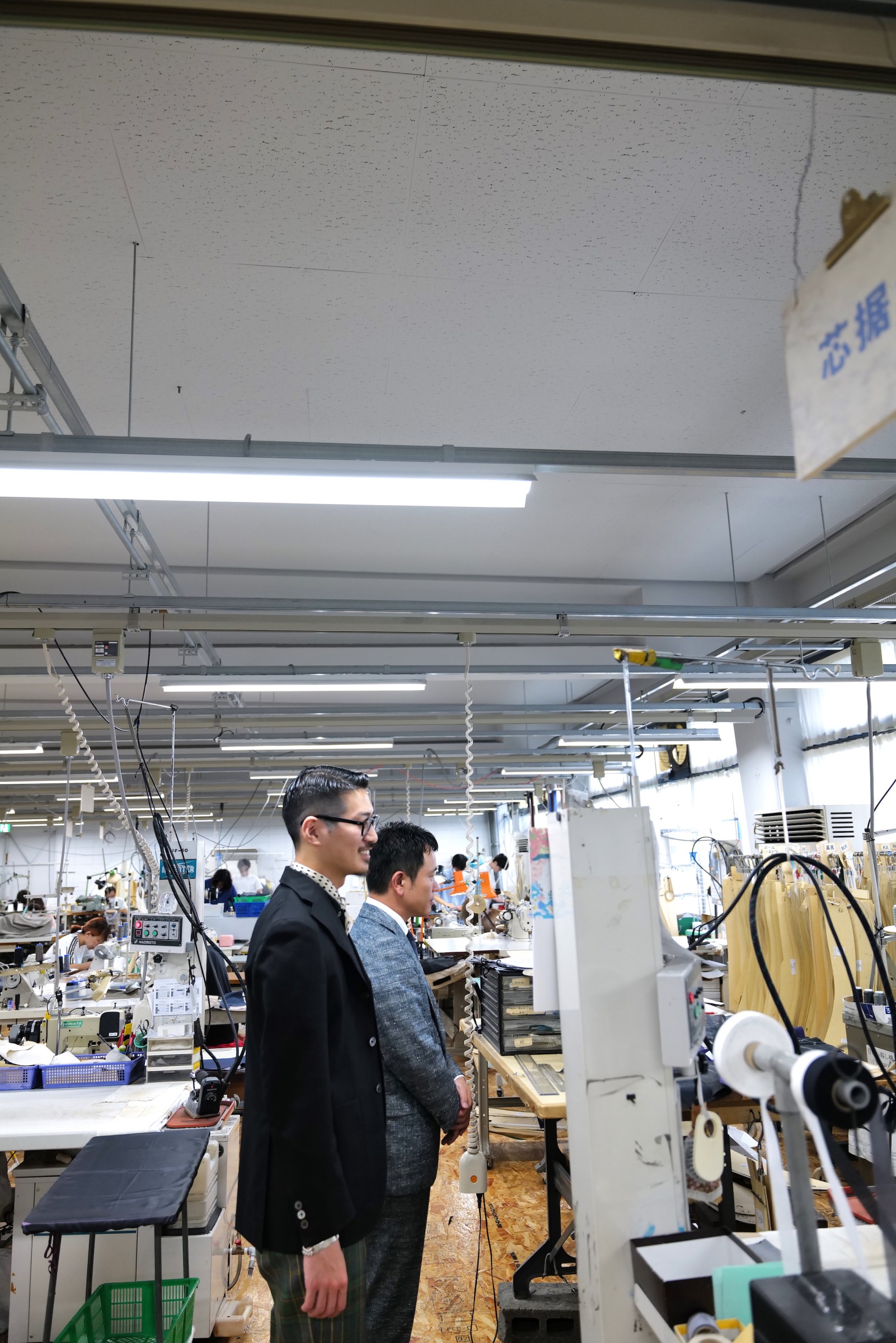

葛利毛織で生地の発注をした次の日、大阪の枚方市にあるファイブワンファクトリーに足を運んだ〝セビロ屋〟泉敬人(いずみたかと)さん。ついでに「ぼくのおじさん」もその施設を見学させてもらった。工場長を務める岩下信之さんの哲学が息づいた、熱気あふれる空間とものづくりをご覧あれ!

いいスーツは

写真じゃなくて絵画だ!

岩下 いやあ、昨日は葛谷さんがうんうん、って頷いた瞬間に、これはいい生地ができるなって確信しましたよ。

泉 やっぱり、こちらがあれこれ細かいことを言うより、葛利毛織さんが「これをつくってみたい」って考えるもののほうが絶対いいと思うんですよ。そうじゃなかったら、やっぱり・・・。

岩下 濁るよな。

泉 そんな気がします。だからあまりギチギチに固めずに、現地で意見を伺いながら決めるほうがいいのかなって。

世間的にいいと言われている生地と、いいスーツを仕立てられる生地って、実際は違ったりもするんですか?

岩下 工場の人間は、生地が届いた瞬間にわかりますね。直にアイロンを当てられない生地は立体がつくりにくいので、なかなか難しいです。そういう意味では、葛利毛織さんの生地はハズレがないですし、そのものづくりのルーツにある英国製の高密度生地はきれいにあがりますね。密度が高いということは、密度を崩せるということにもつながるので。

泉さんが客観的に見て、ファイブワン・ファクトリーという縫製工場の魅力ってどこにあるんですか?

泉 全体的に丸くて着心地のいい服というのはあるんですが、いい意味でハンドクラフトすぎないというか、プロダクトの最高峰を目指している点に魅力を感じます。

岩下 下手なビスポークよりもぜんぜんいいですからね。もちろん着心地は負けたくないのですが、ビジネスマンが着るスーツに不可欠な礼節のある服も目指しているところです。ナポリスーツのように色気を出しすぎず、かといって鎧とも違う、柔らかい服・・・。昔ぼくが技術指導を受けていた常務さんに「写真じゃなくて絵画みたいなものづくりを目指せ」って言われたんです。つまり、描く人によってタッチや温もりが違うという意味で。だから、プロダクトではありながらも、アーティスティックであろうとしています。

工場には工場長の哲学が

反映されている!

工場製品であるスーツにそういう感性や温もりを込めるために、具体的にいうとどういうものづくりをされているんですか?

岩下 生産効率を考えないことですね(笑)。うちはピッチタイムがないんですよ。

ピッチタイムとは?

岩下 一着を何分で縫おう、というルールです。ほとんどの工場ってそれで生産を管理するんですが、ぼくはそれが大嫌いなんです。もちろん日産のノルマは守ってもらわないと困るんですが(笑)、いろんな生地やデザインの服を縫うぼくたちのような工場で、それを細かく縛ることに意味を感じない。

昔のウチは黒板に書かれたピッチタイムを達成できなかったら上司が怒りにいくような工場だったんですが、ぼくはそれが嫌で、考え方を変えました。効率を突き詰めて儲けたところで、縮こまった服になってしまいますから。人間はマシン化する必要なんかない。マシンはすでにあるんだから、人間には人間にしかできない、感性を活かしたものづくりをしてほしいなって思いますね。

ファイブワンさんは工場も広々していて、働きやすそうですもんね。

岩下 これも生産効率を考えたら、本来半分で済むんですよ(笑)。普通ならギュッと詰めてなるべく動かずに作業できることを優先するんですが、そこで数秒縮めることよりも、もっとゆったり仕事することを大切にしています。名前は出しませんが、昔とある工場に伺ったら、そこはトイレに行く時間も決められていたんです。はっきり言ってそんなの刑務所ですよ。思わずそれを指摘したらめちゃくちゃ怒られましたけど(笑)。

工場の服づくりって、一見無機質に思いがちですが、実は極めて人間的というか奥深いですよね。機械や職人さんの配置など、設計の隅々に企業のものづくり哲学が隠されていて。たとえば異業種の工場を見たときに、何か気付いたり共感するようなこともあるんですか?

岩下 それはありますよ。駅なんかに行っても、人の流れを見て「ここをこう動かすようになってるからここで詰まらへんのか」みたいなことばかり考えてますから。実はぼく、けっこう感受性強いんですよ(笑)。でも、そういう日常生活から学べる感受性って、工場の課長クラスになってくると絶対に必要だと思いますよ。それがないと、殺伐としたラインになってしまう。

なるほど、いい工場には感受性が必要ということですね! 確かにイタリアの最高峰ファクトリーであるアットリーニのスーツやそのものづくりからは、そういう哲学を感じるもんなあ。

岩下 あれは本当に最高ですね。ゆとりの持っていき方にポイントがあって、体からある程度離すことによって逆にフィットさせるという、既製服の理想像です。あそこに追いつけたら、ぼくはもう死んでもいいです。1年中研究していられるような部署をつくってくれたら、できると思うんだけど(笑)。

ファイブワンさんの場合はパターンオーダーが中心になるわけですが、生地もデザインもそれぞれ違うし、一着一着、考えながら縫わないといけないから大変ですよね。

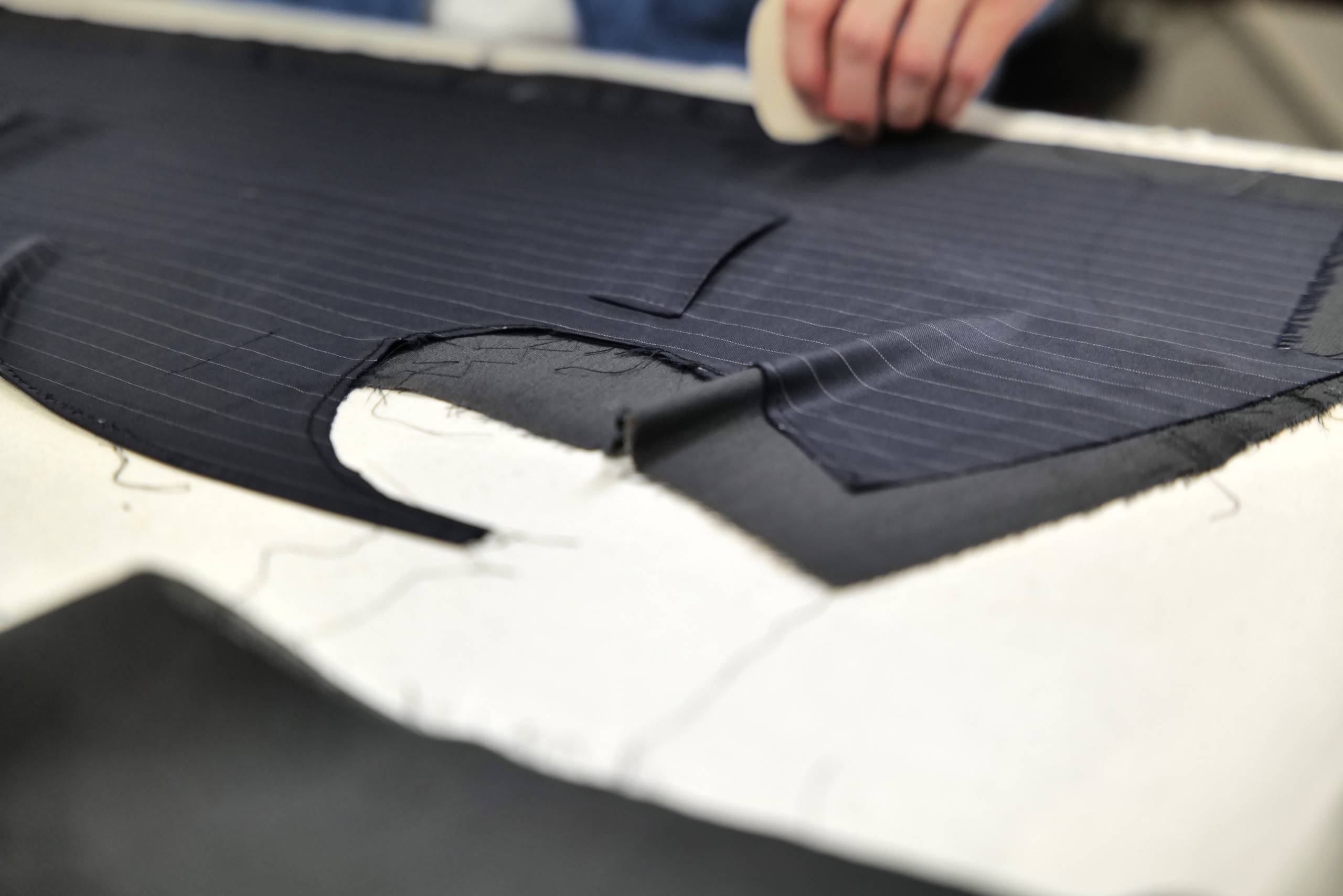

泉 うちは縫う人の感覚だけです。普通洋服の型紙には「ノッチ」といって、こことここを合わせましょうという箇所に切れ目を入れているんですが、うちのジャケットにはそれがないんです。

岩下 生地は生き物ですし、適度なゆとりも必要ですから、型紙通りにはいかない。うちは型紙より、職人の手を信じるんです。柄物はひとつひとつ見ながら縫うし、コットンはミシン跡が残らないように手で仕付け糸を縫いますし、本当に生産性は悪いですね(笑)。

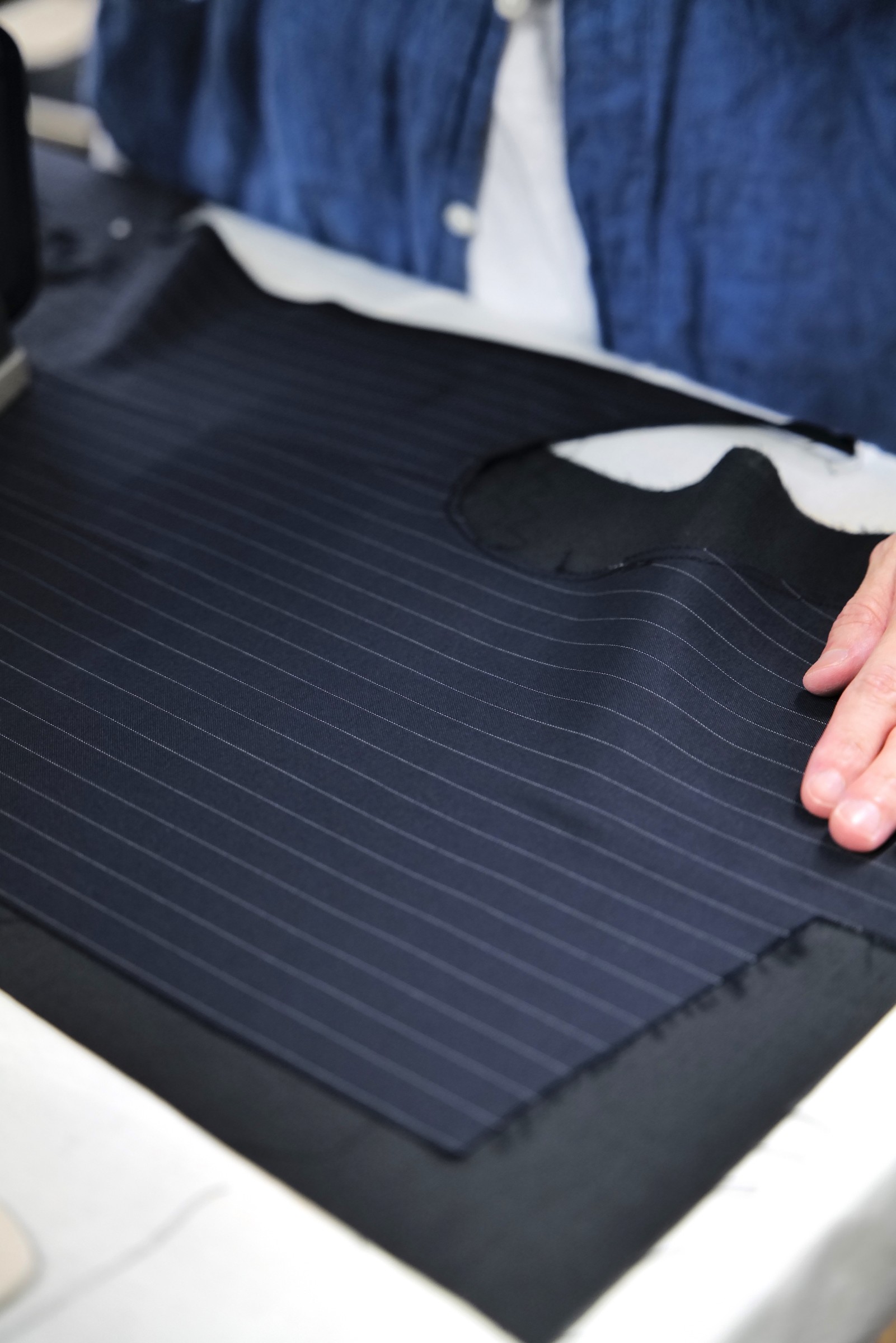

岩下 巻物状態の生地って結構ストレスを受けていますし、後からすごく縮むので、あらかじめ縮ませてあげないといけないんです。なのでうちでは届いた生地に蒸気と熱を当てる「スポンジング」という工程によって、生地が本来含んでいるべき水分を与えておく。それからしばらく寝かせて、先に縮ませてから使っています。水分がない生地はヤバいですよ〜。特に昔の生地は油も抜けてカラカラなので、アイロンかけると焦げちゃいますから。

泉 そういう意味で言うと、ヴィンテージ生地は現代のものにはない味わいや色柄がありますが、全てが素晴らしいかという点では、私はちょっと懐疑的です。水分や油分の抜けきった生地が本当にいいのかなって。

大阪の工場が

ブランドになるまで

岩下 特にヴィンテージのモヘアは扱いにくいですよ(笑)。ともあれ、うちの工場は「既製服団地」にあるので、スポンジング工場さんに外注できることは大きなメリットですね。

ああ、伺ってみて驚きましたが、ファイブワンファクトリーがあるエリアは、枚方市の「既製服団地」という場所なんですね。ひとつの町になっているんですか?

岩下 もともとはそうだったんですよ。紳士服の工場が集結していて、全国から集団就職でやってきた職人たちが、そこに建てられた宿舎に住んで、働いて・・・。今ではもう見る影もありませんが。もともとファイブワンもそうした工場のひとつで、安価な大量生産品を縫っていました。バブルが崩壊して、いよいよそんなやり方が通用しなくなった頃に知り合ったのがセレクトショップのストラスブルゴさんで、創業者だった故・田島淳滋さんが、工場にキートンやアットリーニなどのスーツをたくさん持ち込まれて、これをほどいていいから研究しなさいと言ってくださったんです。これが本当に勉強になりました。

クラシコイタリアの時代は、日本の縫製工場がこれらの高級既製服に学んで、大きくレベルアップした時代でもありますよね。

岩下 田島会長はとても厳しい方でしたが、今でも恩人だと思っています。ミラノの有名なテーラーであるフランコ・プリンツィバリーさんにも、よく指導していただきました。

もともとファイブワンさんは、そうしたセレクトショップやブランドのスーツの縫製を手掛ける、知る人ぞ知るファクトリーでした。それがブランドとしての発信をし始めたのは、理由があったんですか?

岩下 もうぼくたちの世界では、外注の加工賃だけで生き残ることはできないんですよ。はっきり言って、かかっている手間に対してやっすいな〜って思いますもん。だから既存のお取り引き様に叱られてでも、我々の実力やメッセージをダイレクトに伝えられる直営店舗をつくるしかなかった。工場の地位を上げないといけなかったんです。そうした結果、今ではファイブワンのネームがついていることが、一種の品質保証にまでなりました。最近では、北米圏でのビジネスも増えています。

直営店舗の存在が、ファイブワンをブランドにしたんですね。その中でもフラッグシップである銀座店の店長を務める泉さんは、工場長にとってどんな存在なんですか?

岩下 ぼくの中は歴代ナンバーワン店長かなと。10歳くらい歳下なんですが、趣味も多彩で、ファッションを心の底から楽しんでいる。見ていて羨ましいですよ。

泉 いやいや(笑)。

岩下 工場って職人の集まりなので、毎日決まったことをやるのが好きなタイプの人間が集まるんです。だからこういう企画をやってみたい、という発想は生まれにくい。それに対して泉は、意見や企画をどんどん出してくれるから相談しやすいし、一緒に何かをやってみたくなる。だから今回のオリジナル生地をつくるというアイデアも、彼と一緒にやればいいのができるだろうな、と思いましたよ。

泉さんが仕上がりを楽しみにしていた、ハンディングジャケット。表情を見れば一目瞭然、どうやら大満足のようだ。ファクトリー泣かせのジャケットをあえて注文して、工場の可能性を探るのも泉さんの仕事なのだ。

泉 今回の企画のテーマは、工場が「これは縫いたい!」と思える生地をつくることでもあるんですよね。

岩下 これからの工場とお店の関係性って、そんなふうに一緒にモノをつくっているという感覚じゃないとダメですよね。上から来るようなビジネスは、もう続かないと思います。

最終回はこちら! 泉さん渾身のスーツの出来栄えはいかに!?